Tout comprendre sur la fabrication des cartes électroniques

Nous avons vu dans le dernier article comment étaient conçues les cartes électroniques. Maintenant, nous allons voir les différentes phases de fabrication d’une carte électronique et les points clefs sur lesquels il faut porter une attention particulière.

Sommaire :

- 1. Conception du PCB

- 2. Fabrication du PCB

- 3. Soudure des composants

- 4. Contrôles qualité

- 5. Conclusion

1. Conception du PCB

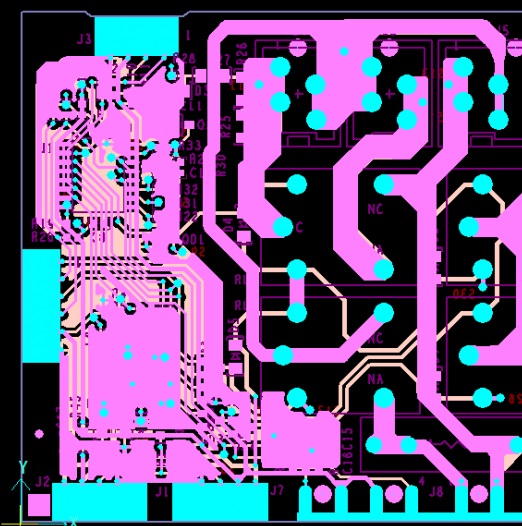

Nous l’avons vu en détail dans l’article précédent, la conception d’un PCB se fait avec un logiciel de conception électronique. Chez AQ-Tech par exemple, nous utilisons Altium, mais il existent beaucoup d’autres : Proteus, Eagle, Kicad…

Le travail sur ce logiciel va nous permettre de définir les composants, leurs connexions électriques (le schéma ou schématiques), ainsi que la forme du PCBs, le nombre de couches, son épaisseur, et le positionnement de chaque composant.

Afin de passer à la phase de production, il est alors nécessaire d’exporter l’ensemble de ces données dans un dossier d’industrialisation exploitable par n’importe quel EMS (Electronics manufacturing services : partenaire industriel qui va fabriquer votre carte électronique).

Ce dossier de fabrication comporte généralement plusieurs fichiers :

– Un fichier Gerber qui contient toutes les informations nécessaires pour fabriquer le PCB : nombre de couches, forme de chaque couche, position des pistes électriques, position et taille des trous …

– Une BOM (Bill Of Material) qui contient les références exactes de chaque composant, leur nombre …

– Une fichier de placement (Pick and Place) qui permet de positionner chaque composant au bon endroit et dans le bon sens.

Ce dossier sera la base du travail de votre partenaire. Bien entendu, plusieurs industriels existent dans ce domaine : des petits et des très grands, certains ne font que le PCB, d’autres font également l’assemblage dans la partie mécanique.

Il est donc important de choisir l’EMS qui correspond bien à votre projet.

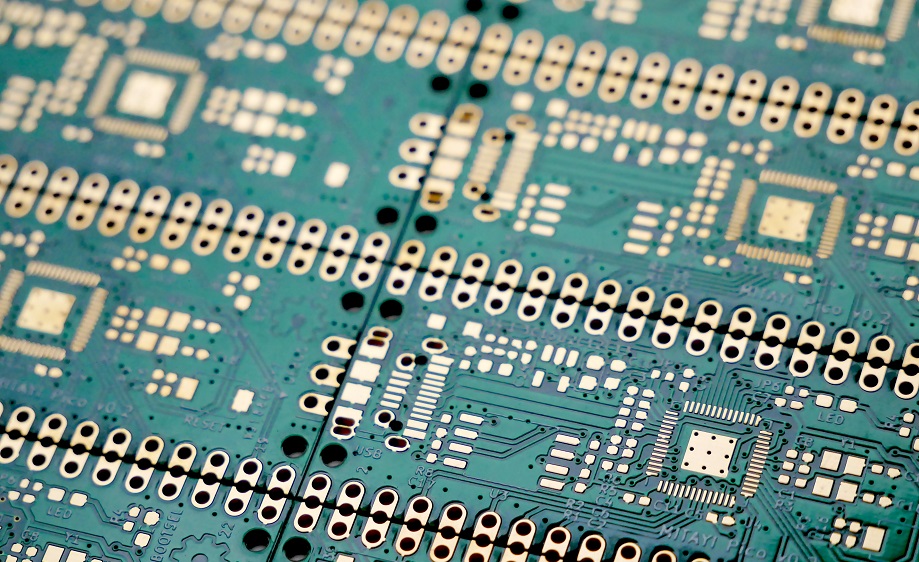

2. Fabrication du PCB

On distingue le PCB (plaque sur laquelle sont soudés les composants), de la carte électronique complète, ou PCBA, qui est l’assemblage du PCB avec ses composants.

La première étape lorsque vous lancez la fabrication d’une carte électronique est de faire fabriquer votre PCB nu.

Pour rappel un PCB est un assemblage de couches de cuivre et d’isolants assurant les connexions électriques entre les différents composants.

La découpe :

Tout commence par la découpe du panneau. Afin de faciliter en général la fabrication et économiser les coûts, un PCB est fabriqué en multiple pour optimiser le nombre de PCB par panneau.

Ces panneaux initiaux peuvent être en différentes matières suivant la qualité du PCB et les normes. Généralement, c’est un FR4 de qualité industrielle, qui est une grande plaque de résine époxy avec de la fibre de verre. On en trouve en différentes épaisseurs, de quelques dixièmes à plus de 2mm.

Le perçage :

Ces panneaux passent alors au perçage qui permettra de créer les vias (connexions entre les couches) et les passages pour les pattes des composants traversants. D’autres trous sont ajoutés pour servir de point de référence pour la suite du process.

Le dépôt de cuivre :

Une couche de cuivre supplémentaire est déposée sur l’ensemble du PCB, ce qui permet de métalliser les perçages.

La gravure :

Pour l’instant aucune piste n’est tracée.

Afin de garantir que du cuivre soit présent uniquement là où nous voulons une connexion électrique, un process chimique, généralement à base de résine photo sensible qui sera soumis aux UVs, permet d’enlever le cuivre là où nous n’en voulons pas et d’en garder là où nous voulons des pistes.

Finitions :

La plupart des cartes comportent des inscriptions sérigraphiées et sont vernies là où le cuivre n’a pas besoin d’être apparent afin de protéger les pistes.

Les différents PCBs sont alors pré-séparés avec une coupe en V afin de permettre la séparation des différents PCBs par casse mécanique.

Vous avez ici une version raccourcie des étapes de fabrication d’un PCB, et ici l’exemple est donné pour un PCB deux couches. La technologie évolue constamment, n’hésitez donc pas à demander plus de détails à votre EMS si vous êtes vraiment curieux.

3. Soudure des composants

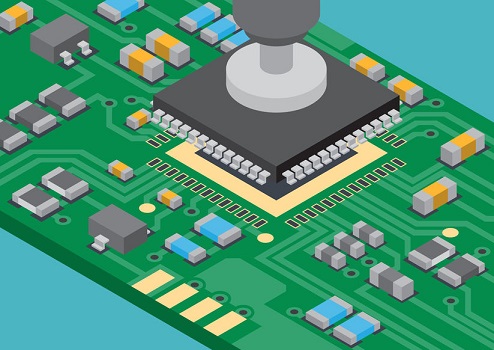

Une fois les panneaux de PCBs terminés, le process continue sur une autre chaîne de fabrication : la soudure des composants.

Une première étape permet de positionner de la pate à braser (qui se transformera en étain lorsqu’il sera chauffé), sur les pattes des composants en surface. Cela est possible via un masque de soudure qui permet de cacher toutes les zones n’ayant pas besoin de pate à braser.

Chaque composant est alors positionné automatiquement à très grande vitesse sur les PCBs. Un robot alimenté par des bobines de composants vient prendre chaque composant avec une ventouse pour le positionner très précisément sur le PCB. Plusieurs dizaines de milliers de composants peuvent être placés chaque heure avec ces machines.

L’ensemble passe alors dans un four qui permet de monter et de redescendre à température de façon contrôlée afin de transformer la pate à braser en étain et donc de souder la patte des composants au PCB.

Si des composants sont présents sur les deux faces (PCB deux faces), alors le process est réitéré sur l’autre face.

Certains composants sont traversants (contrairement aux composants en surface), un process différent doit être appliqué : soudure à la vague, ou soudure à la vague sélective.

Bien entendu, plus le process est simple, moins la carte coûtera cher. Il est donc important lors des phases de conception de limiter au maximum les composants compliqués à installer ou à souder en automatique, comme les composants traversants.

Il est donc capital de prendre en considération les contraintes de fabrication dès les phases de conception, et d’inclure la discussion avec votre EMS au plus tôt dans le projet.

4. Contrôles qualité

Chaque PCB doit passer des contrôles qualités afin de garantir son bon fonctionnement.

Certains sont totalement automatiques, comme les contrôles visuels en fin de ligne (AOI : Automatic Optic Inspection), ce qui permet de vérifier que chaque composant est présent, correctement placé et bien soudé.

Souvent, une fois le PCBA terminé, chaque carte sera programmée, configurée et testée fonctionnellement et individuellement.

Afin de limiter au maximum le temps de ces tests et donc leur coût, des outillages doivent être développés.

5. Conclusion

Nous venons de voir quelques notions de base sur la fabrication d’un PCBA et les différentes étapes.. Bien entendu, il y a beaucoup d’autres détails à connaître, mais qui seraient sûrement trop long à intégrer dans un seul article.

Garder en tête que le choix de l’EMS est clef dans la qualité de votre produit, et que pour qu’un produit soit fiable, il doit être bien conçu pour être bien fabriqué et bien testé.

Si vous avez la moindre question en ce qui concerne votre projet, n’hésitez pas à contacter notre équipe d’ingénieurs en électronique qui y répondra.

Envie d’en savoir plus sur nos aventures innovantes ?